Brandschaden beim Automobilzulieferer: Spritzgusswerkzeuge und Spritzgießmaschine nach HCl-Kontamination

Case Study aus dem Archiv · Erstveröffentlichung 2001

Was war passiert?

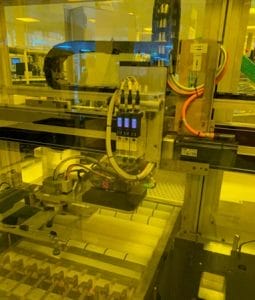

Im März 2001 kam es bei der HELLA GmbH in Lippstadt, einem Automobilzulieferer mit Spritzgussfertigung für Fahrzeugscheinwerfer, zu einem Brandschaden. Neben den Brandgasen lag eine hohe Kontamination mit Salzsäure (HCl) vor. Das führte teilweise zu starker Korrosion, allerdings ohne Wärmeeinfluss auf die Werkzeuge.

Besonders kritisch waren die präzise polierten Werkzeugoberflächen, die für die Qualität der Scheinwerferproduktion entscheidend sind. Schon kurz nach dem Ereignis zeigte sich: Ohne schnelle Maßnahmen drohten fortschreitende Korrosion und Folgeschäden, insbesondere auf metallischen Oberflächen.

Unser Vorgehen

Unmittelbar nach dem Schaden wurden Sofortmaßnahmen umgesetzt, um die polierten Flächen zu schützen und einen Großteil der Salzsäure zu entfernen.

Anschließend wurden die Werkzeuge und Formen in enger Zusammenarbeit mit dem Kundenpersonal demontiert, damit alle betroffenen Bereiche zugänglich waren. Nach der Reinigung und Sanierung wurden Kontakt- und Passflächen erneut poliert, um die erforderlichen Präzisionsanforderungen wiederherzustellen.

Abschließend erfolgte eine Qualitätssicherung, unter anderem über Prüfungen von Härte und Oberflächenrauheit. Ergebnis: Alle Formen konnten wieder in der Produktion eingesetzt werden.

Kostenersparnis: Sanierung versus Neukauf

Die wirtschaftliche Wirkung war erheblich. Für die Werkzeuge/Formen lagen die Sanierungskosten bei 350.000 €, während der Wiederbeschaffungswert bei 10.000.000 € gelegen hätte – eine deutliche Einsparung durch Sanierung statt Ersatzbeschaffung.

Kostenersparnis: Faktor Betriebsunterbrechung

Zusätzlich war der Faktor Betriebsunterbrechung entscheidend. Für die Spritzgießmaschine wurde eine Betriebsunterbrechung von 38.250 € pro Woche angesetzt. Im Szenario einer Ersatzbeschaffung inklusive notwendiger Rekonstruktion wurden 920.000 € Investitionskosten und 153.000 € Betriebsunterbrechung kalkuliert, insgesamt 1,073 Mio. €.

Eine Reparatur beim Hersteller (OEM) hätte zwar ebenfalls 383.000 € gekostet, aber mit einer Reparaturzeit von 20 Wochen wären 765.000 € Betriebsunterbrechung angefallen – insgesamt 1,148 Mio. €.

Mit dem BELFOR DeHaDe-Ansatz lag die Reparatur/Sanierung bei 383.000 €, die Wiederanlaufzeit bei 9 Wochen und damit die Gesamtkosten bei 727.250 €. Das entspricht einer Ersparnis von 345.750 € gegenüber der Ersatzbeschaffung – und zusätzlich einem deutlich schnelleren Wiederanlauf durch die reduzierte Ausfallzeit.