Brandschaden an Schleifmaschine: Sanierung statt Verschrottung

Case Study aus dem Archiv · Erstveröffentlichung 2006

Wiederherstellung nach einem Brand bedeutet nicht nur, Ruß abzuwaschen und verbrannte Kabel zu entfernen. Fachleuten gelingt manchmal eine vollständige Wiederherstellung – selbst dann, wenn zunächst ein Totalschaden erwartet wird.

Die Herausforderung

Es schien ein hoffnungsloser Fall zu sein: Der Brand bei der Walter AG in Tübingen, einem Hersteller von hartmetallbestückten Werkzeugen, verschonte die Werkzeugmaschinen des Unternehmens nicht. In mehreren Bereichen kam die Produktion zum Stillstand.

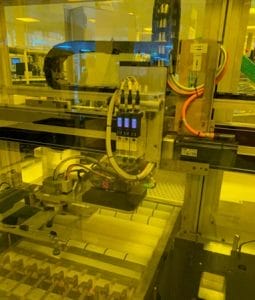

Eine der wichtigsten und wertvollsten Maschinen war besonders stark betroffen: eine Universal-Schleifmaschine mit der Modellbezeichnung RF pe B80, die üblicherweise als Flachschleif- und Bohrungsschleifmaschine in einer Aufspannung eingesetzt wird. Sie dient der hochpräzisen Bearbeitung von Teilen bis 1.200 mm Durchmesser für besondere Anwendungen in der Lohnfertigung.

Hinzu kam: Es handelte sich um eine Sonderausführung, ein modifiziertes Modell. Der Hersteller Sielemann hatte die Maschine in den 1970er-Jahren mit einem Werkstückschlitten und einem um 9° schwenkbaren Rundtisch ausgerüstet. In dieser Ausführung lassen sich die beiden Arbeitspositionen für Flach- und Rundschleifen über eine einzige schwenkbare Säule erreichen.

Der Gutachter der Versicherung war der Meinung, eine derart komplizierte Maschine könne nicht vor der Verschrottung gerettet werden. Auch die Walter AG ging davon aus und gab die Maschine verloren. Um ihren Kunden weiterhin die gleiche Fertigungspräzision wie zuvor bieten zu können, sah sich das Unternehmen gezwungen, eine neue Maschine zu beschaffen – verbunden mit erheblichen Kosten. Die Lieferzeit für eine solche Maschine betrug jedoch ein Jahr.

Um dem geschädigten Unternehmen zu helfen, unterstützte die Versicherung die Suche nach einem Dienstleister mit Experten, die den Brandschaden beheben konnten und zugleich über hohe Qualifikationen in der Maschinenrestaurierung verfügten.

Nur wenige Firmen können so etwas in kurzer Zeit

Die Zahl der spezialisierten Unternehmen weltweit, die Maschinen und Anlagen nach Brand- und Wasserschäden restaurieren und instand setzen, ist begrenzt – und nur wenige sind in der Lage, eine solche Aufgabe in kurzer Zeit zu bewältigen.

Die BELFOR DeHaDe GmbH in Hamm/Westfalen gehört zu diesem Kreis. Das Unternehmen ist Spezialist für die Wiederherstellung und Reparatur von Maschinen und Anlagen. Belfor wird weltweit von Versicherungen, Gutachtern, Versicherungsmaklern und Industrieunternehmen als Restaurierungs- und Reparaturexperte eingesetzt.

Ein entsprechender Auftrag kam aus Tübingen. In diesem Fall ruhte besondere Hoffnung auf den Experten aus Hamm. Inzwischen hatte sich herausgestellt, dass die Maschinenhersteller ihre Rechte für den Handel mit diesem Maschinentyp verkauft hatten. Der neue Lizenzinhaber hätte zwar eine gebrauchte Maschine beschaffen können – aber es blieb die Frage, ob diese die Qualitätsanforderungen erfüllen würde.

Tatsache war: Die Historie dieser Maschine wies Lücken auf, weil bei einem früheren Eigentümerwechsel kein Abnahme- und Übergabeprotokoll erstellt worden war. Für die Walter AG, deren Ruf auf der Qualität ihrer Produkte beruht, war das Risiko zu hoch; für den Qualitätshersteller war diese Alternative somit faktisch ohne Wert.

Kann die Maschine gerettet werden?

Motiviert und angetrieben durch die Hoffnung des Kunden begannen die Restaurierungsexperten mit einer detaillierten Schadensaufnahme. Sie fanden sämtliche typischen Schadensbilder, die in solchen Fällen auftreten.

Bitumen, das vom Dach herabgetropft war, bedeckte große Teile der Maschine. Ein Großteil des darunterliegenden Lackes war abgeplatzt. Alle blanken Metallflächen waren korrodiert.

Elektrik unbrauchbar, Mechanik stark beschädigt

Die komplette Verkabelung war unbrauchbar, da sie teilweise bis auf den blanken Metalldraht heruntergebrannt war. Die stark verschmutzte und korrodierte Maschinensteuerung sowie der Maschinenantrieb (ein Leonard-System) galten als verschlissen. Das Hydrauliksystem war korrodiert, Hydraulikleitungen waren unbrauchbar.

Auch die Mechanik sah schlecht aus: Korrodierte Führungen bedeuteten, dass im Falle einer Wiederherstellung die gesamte Maschinengeometrie reproduziert und neu eingestellt werden müsste.

Die Maschine musste praktisch komplett neu aufgebaut werden

Nach fünf Arbeitstagen des Experten war das die schlechte Nachricht. Es gab aber auch eine gute: Der Fall war nicht hoffnungslos. Belfor bot an, die Maschine zu restaurieren.

Auf Basis der Schadensaufnahme musste die Maschine zunächst vollständig zerlegt werden, um alle Komponenten zu reinigen und auf mögliche Weiterverwendbarkeit zu prüfen.

Da wenig Hoffnung bestand, dass alle Komponenten intakt geblieben waren, war eine umfassende und schwierige Ersatzteilbeschaffung zu erwarten – zum Beispiel für die Reparatur des Hydrauliksystems sowie den Austausch von Leitungen, Schaltern und Anzeigen.

Die Steuerung musste vollständig ersetzt werden. Die Maschinengeometrie musste in allen Achsen überarbeitet und neu justiert werden – einschließlich Führungen, Antrieben, Lagern und Schmierstellen.

Nach einer Neulackierung wären Wiederaufbau, Vermessung, Inbetriebnahme, Abnahmeprüfung, Präzisionszertifikat, Transport, Aufstellung vor Ort, erneute Inbetriebnahme und Übergabe an den Kunden erforderlich. Außerdem wäre eine neue Gewährleistung zu gewähren.

Der Experte kalkulierte, dass all diese Arbeiten innerhalb von zehn Wochen abgeschlossen werden könnten. Seine Auftraggeber atmeten auf – und bereits am 24. Januar 2006, kurz nach dem Brand, traf die Maschine in Hamm ein. Das Happy End ließ jedoch noch etwas auf sich warten.

Nach der Demontage kamen weitere Schäden ans Licht

Die Wiederherstellung eines Brandschadens ist ein Gebiet, auf dem nichts sicher ist außer Überraschungen – vor allem unangenehmen. Das galt auch hier: Nach der Demontage zeigten sich weitere erhebliche, brandbedingte Defekte.

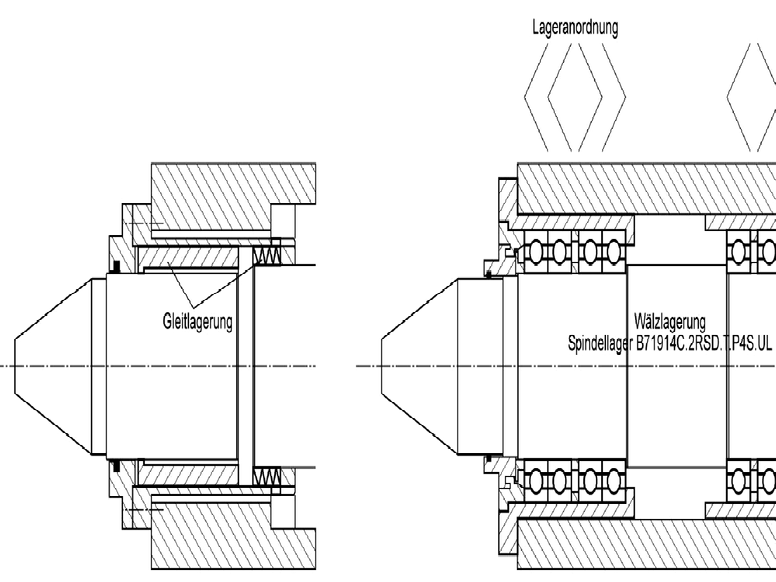

Die Korrosion an der Spindel war so stark, dass die Spindel ein Totalschaden war. Gleiches galt für das Spindel-Gleitlager. Außerdem war das Gleitlager des Rundtisches mit geschlitzter Buchse stärker korrodiert als angenommen.

Nicht nur erwies sich das komplette Hydrauliksystem als stärker beschädigt als zunächst erkannt und zudem schwer zugänglich, es war außerdem veraltet. Das führte zu kaum beherrschbaren Problemen bei der Ersatzteilbeschaffung. Damit stand man wieder vor dem gleichen Ergebnis wie zuvor: Totalschaden!

Die modernisierte Hydraulik erforderte einen geänderten Ölkreislauf

Das Hydrauliksystem musste vollständig neu aufgebaut und so angeordnet werden, dass es leicht zugänglich ist. Die neue Hydraulikventiltechnik benötigt jedoch sauberes Öl – das bisher nicht verfügbar war, weil Schmierung und Hydraulik in einem gemeinsamen Kreislauf zusammengefasst waren.

Die Systeme mussten getrennt und der technisch überholte Saugfilter ersetzt werden. Außerdem war ein neuer Bandfilter zur Emulsionsreinigung zu installieren.

Mit dem Austausch der Spindel wurde auch das Lagersystem geändert: Das Gleitlager wurde durch ein Wälzlager ersetzt. Die Bronzelegierung der Rundtischbuchse musste durch Drehen ausgehöhlt, metallisiert, geschliffen und schließlich eingeschabt werden.

Am Ende erwiesen sich selbst die schlechten Überraschungen als vorteilhaft: Mit der neuen Steuerung konnte die Geschwindigkeit des Rundtischvorschubs nun über die zwei vorhandenen Zylinder mit Druckbegrenzungsventilen eingestellt werden.

Vor der Restaurierung musste die Synchronität der Zylinder über einen manuell einstellbaren Leckölstrom justiert werden. Die Drehzahlregelung der Bohrschleifspindel erfolgte zuvor über das Leonard-System.

Nach zehn Wochen war die Maschine wieder einsatzbereit

Nicht nur aufgrund der schlechten Erfahrungen mit der Dokumentation der angebotenen Ersatzmaschine, sondern auch als selbstverständlicher Bestandteil der erbrachten Leistungen wurde jede einzelne Rekonstruktionsarbeit an der Maschine per CAD dokumentiert. Auch die Betriebsanleitung musste aktualisiert werden, um einen sicheren Betrieb zu gewährleisten.

Nach zehn Wochen konnte die Maschine wieder in Betrieb genommen werden. Die Abnahmeprüfungen zeigten, dass sie die Anforderungen in jeder Hinsicht erfüllte. Inzwischen ist sie wieder in die Produktionslinie der Walter AG integriert und liefert die gleiche hohe Qualität wie zuvor.

Der Gesamtaufwand für die Wiederherstellung der beschädigten Maschine inklusive aller notwendigen Rekonstruktions- und Modernisierungsarbeiten betrug 230.000,00 EUR. Das ist kein Pappenstiel – aber andererseits vermied die Walter AG einen weiteren Produktionsstillstand und verfügt nun über eine modernere und verbesserte Maschine als vor dem Brand.

So zeigt dieser „Phönix aus der Asche“, dass „abgebrannt“ nicht zwangsläufig „verloren“ bedeuten muss.