Rauchschaden nach Großbrand bei Filterpapier-Hersteller

Case Study aus dem Archiv · Erstveröffentlichung 2009

Ende November 2009 bricht bei einem Filterpapier-Hersteller in Schottland ein Großbrand aus. 16 Löschfahrzeuge und über 100 Feuerwehrleute sind im Einsatz. Ein Großteil der Produktionsanlagen wird nicht direkt durch Flammen, sondern durch massive Rauchkontamination beschädigt.

Die Schadenaufnahme

Nach dem Brand liegt „dicke Luft“ in der Produktion: Die Schadensaufnahme zeigt einen hohen Kontaminationsgrad – nahezu alle Oberflächen sind mit Rauchpartikeln überzogen. Besonders kritisch: Der ölige Rauch ist durch die Hitze des Feuers auf einigen Metallflächen regelrecht verbacken. Einige Komponenten müssen vollständig entfernt und ersetzt werden – gleichzeitig gilt für viele Bereiche: retten, was zu retten ist. Und zwar schnell.

Herausforderung

- Rauchpartikel auf allen Oberflächen, hohe Kontamination

- Angebackene, ölige Rückstände auf Metall – mechanische Reinigung wäre zu langsam/zu riskant

- Zeitdruck, um Betriebsunterbrechungskosten zu minimieren

Unser Vorgehen

1) Sichere Sanierungsumgebung („Mikroklima“) schaffen: In der kontaminierten Umgebung wird zunächst eine 15 m × 15 m große Einhausung errichtet, um kontrollierte Bedingungen für die Arbeiten zu gewährleisten.

2) Spezialisten-Setup vor Ort: Als die Komplexität der Maschinenschäden deutlich wird, wird BELFOR DeHaDe hinzugezogen: Zwölf erfahrene Maschinensanierungsexperten reisen nach Schottland.

3) Demontage bis auf Baugruppenebene: Mehrere Maschinen werden komplett in Einzelteile zerlegt, um auch verdeckte Kontamination und kritische Bauteile gezielt behandeln zu können.

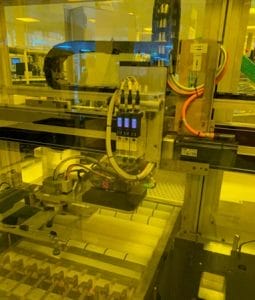

4) Ultraschall-Reinigung als Schlüsseltechnologie: Die eigentliche Sanierung erfolgt über eine Ultraschall-Reinigungsstraße mit fünf 1.500-Liter-Tauchbädern inklusive Ultraschallgeneratoren. Die physikalische Wirkung (Kavitation/Implosion) löst Schmutz- und Korrosionspartikel von Metalloberflächen besonders effektiv. Je nach Größe werden Bauteile über Einhängekörbe oder Kräne nacheinander in die Bäder getaucht.

Ergebnis

- Rekordzeit: Abschluss der Sanierung in 120 Tagen

- Leistung: 9.500 Arbeitsstunden durch insgesamt 30 Spezialisten von BELFOR

- Wirtschaftlicher Effekt: Minimierung der Betriebsunterbrechungs-Kosten

- Übergabe: Im März 2010 wird die Fabrik vollständig saniert an den Kunden übergeben